- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Управљање квалитетом материјала позитивних електрода за литијумске батерије

2023-06-15

Управљање квалитетом материјала позитивних електрода за литијумске батерије

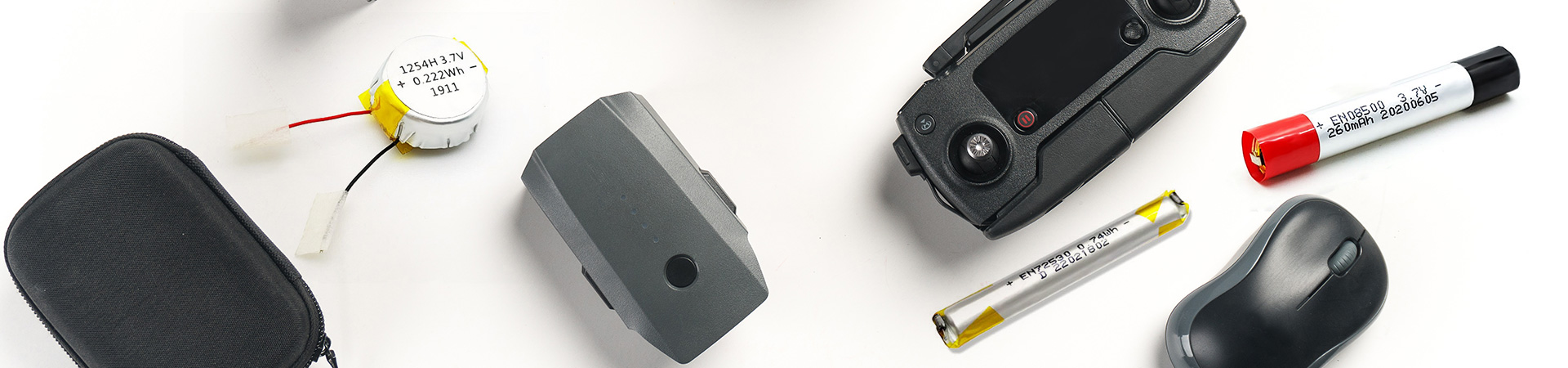

Перформансе литијум-јонских батерија су уско повезане са квалитетом материјала позитивних електрода.

Овај чланак представља неколико облика квара материјала позитивних електрода који имају значајан утицај на перформансе литијум-јонских батерија, као што су мешање са металним страним предметима, прекомерна влага и лоша конзистенција шарже. Разјашњава озбиљну штету коју ови облици квара наносе перформансама батерија и објашњава како да се избегну ови кварови из перспективе управљања квалитетом, пружајући снажне гаранције за даље спречавање проблема са квалитетом и побољшање квалитета литијум-јонских батерија.

Као што сви знамо, материјал катоде је један од кључних материјала за језгро литијум-јонских батерија, а његове перформансе директно утичу на показатеље перформанси литијум-јонских батерија. Тренутно, на тржишту катодни материјали литијум-јонских батерија укључују литијум кобалат, литијум манганат, литијум гвожђе фосфат, тернарне материјале и друге производе.

У поређењу са другим сировинама за литијум-јонске батерије, разноврсност материјала позитивних електрода је разноврснија, производни процес је такође сложенији, а ризик од неуспеха квалитета је већи, што захтева веће захтеве управљања квалитетом. У овом чланку се разматрају уобичајени облици квара и одговарајуће превентивне мере материјала позитивних електрода за литијум-јонске батерије из перспективе корисника материјала.

1. Метални страни предмети помешани у материјалу позитивне електроде

Када се у материјалу катоде налазе гвожђе (Фе), бакар (Цу), хром (Цр), никл (Ни), цинк (Зн), сребро (Аг) и друге металне нечистоће, када напон у фази формирања батерија достигне потенцијал оксидације и редукције ових металних елемената, ови метали ће бити оксидовани прво у позитивном полу, а затим сведени на негативни пол. Када се метални елементи на негативном полу акумулирају у одређеној мери, тврде ивице и углови депонованог метала ће пробити дијафрагму, изазивајући самопражњење батерије.

Самопражњење може имати фаталан утицај на литијум-јонске батерије, тако да је посебно важно спречити уношење металних страних предмета из извора.

Постоји много производних процеса за материјале за позитивне електроде и постоји ризик од уношења страних металних предмета у сваком кораку производног процеса. Ово поставља веће захтеве за ниво аутоматизације опреме и ниво управљања квалитетом на лицу места добављача материјала. Међутим, добављачи материјала често имају ниже нивое аутоматизације опреме због ограничења трошкова, што резултира више тачака прекида у производним и производним процесима и повећањем неконтролисаних ризика.

Због тога, да би се обезбедиле стабилне перформансе батерије и спречило самопражњење, произвођачи батерија морају да промовишу добављаче материјала да спрече уношење металних страних предмета са пет аспеката: људи, машина, материјала, метода и животне средине.

Почевши од кадровске контроле, запосленима треба забранити уношење металних страних предмета у радионицу, ношење накита, радну одећу, обућу и рукавице приликом уласка у радионицу како би избегли контакт са металним страним предметима пре него што дођу у контакт са прахом. Успоставити механизам надзора и инспекције, неговати свест запослених о квалитету и натерати их да се свесно придржавају и одржавају окружење у радионици.

Производна опрема је главна карика за уношење страних предмета, као што су рђа и инхерентно хабање материјала на компонентама опреме и алатима који долазе у контакт са материјалима; Компоненте опреме и алати који не долазе у директан контакт са материјалом, а прашина се лепи и плута у материјал услед струјања ваздуха у радионици. У зависности од степена утицаја, могу се применити различите методе третмана, као што су фарбање, замена премаза од неметалних материјала (пластика, керамика) и умотавање голих металних компоненти. Менаџери такође треба да успоставе одговарајућа правила и прописе да јасно дефинишу како да управљају металним страним предметима, да успоставе контролну листу и захтевају од запослених да спроводе редовне инспекције како би спречили потенцијалне проблеме.

Сировине су директни извор металних страних предмета у материјалима позитивних електрода. Откупљене сировине треба да имају прописе о садржају металних страних предмета. Након уласка у фабрику, треба извршити строгу инспекцију како би се осигурало да је њихов садржај унутар наведеног опсега. Ако садржај металних нечистоћа у сировинама прелази стандард, тешко их је уклонити у наредним процесима.

Да би се уклонили метални страни предмети, електромагнетно уклањање гвожђа постало је неопходан процес у производњи материјала позитивних електрода. Електромагнетне машине за уклањање гвожђа се широко користе, али ова опрема не ради на немагнетним металним супстанцама као што су бакар и цинк. Због тога у радионици треба избегавати употребу компоненти бакра и цинка. Ако је потребно, такође се препоручује избегавање директног контакта са прахом или излагање ваздуху. Поред тога, положај инсталације, број инсталација и подешавања параметара електромагнетног одстрањивача гвожђа такође имају одређени утицај на ефекат уклањања гвожђа.

Да би се обезбедило окружење у радионици и постигао позитиван притисак у радионици, потребно је такође поставити дупла врата и врата за ваздушни туш како би се спречило улазак спољне прашине у радионицу и загађивање материјала. Истовремено, радионичка опрема и челичне конструкције треба да избегавају рђу, а тло такође треба фарбати и редовно демагнетисати.

2. Садржај влаге у материјалу позитивне електроде премашује стандард

Материјали позитивне електроде су углавном микронске или наноразмерне честице, које лако апсорбују влагу из ваздуха, посебно тернарни материјали са високим садржајем Ни. Приликом припреме пасте за позитивне електроде, ако материјал позитивне електроде има висок садржај воде, растворљивост ПВДФ ће бити смањена након што НМП апсорбује воду током процеса мешања суспензије, што ће узроковати да гел пасте постане желе, што утиче на перформансе обраде. Након израде батерије, њен капацитет, унутрашњи отпор, циркулација и увећање ће бити погођени, тако да садржај влаге у материјалу позитивне електроде, попут металних страних предмета, треба да буде кључни пројекат контроле.

Што је виши ниво аутоматизације опреме производне линије, краће је време излагања праха у ваздуху, а мање воде се уноси. Промовисање добављача материјала да побољшају аутоматизацију опреме, као што је постизање потпуног транспорта цевовода, праћење тачака росе у цевоводима и инсталирање роботских руку за постизање аутоматског утовара и истовара, у великој мери доприноси спречавању уношења влаге. Међутим, неки добављачи материјала су ограничени фабричким дизајном или притисцима трошкова, а када аутоматизација опреме није висока и постоји много тачака прекида у процесу производње, потребно је строго контролисати време излагања праха. Најбоље је користити бачве пуњене азотом за прах током процеса преноса.

Температура и влажност производне радионице су такође кључни контролни индикатор, а теоретски, што је нижа тачка росе, то је она повољнија. Већина добављача материјала фокусира се на контролу влаге након процеса синтеровања. Они верују да температура синтеровања од око 1000 степени Целзијуса може уклонити већину влаге у праху. Све док је увођење влаге из процеса синтеровања до фазе паковања строго контролисано, у основи може осигурати да садржај влаге у материјалу не прелази стандард.

Наравно, то не значи да нема потребе да се контролише влага пре процеса синтеровања, јер ако се у претходном процесу унесе превише влаге, то ће утицати на ефикасност синтеровања и микроструктуру материјала. Поред тога, веома је важан и начин паковања. Већина добављача материјала користи алуминијумске пластичне кесе за вакуумско паковање, што се тренутно чини најекономичнијим и најефикаснијим методом.

Наравно, различити дизајни материјала такође могу имати значајне разлике у апсорпцији воде, као што су разлике у материјалима премаза и специфичној површини, што може утицати на њихову апсорпцију воде. Иако неки добављачи материјала спречавају уношење влаге током процеса производње, сами материјали имају карактеристику да лако апсорбују воду, што отежава исушивање влаге након што се направи у плоче електрода, што ствара проблеме произвођачима батерија. Стога, приликом развоја нових материјала, треба обратити пажњу на питање апсорпције воде и развој материјала веће универзалности, што је веома корисно и за понуду и за потражњу.

3. Лоша конзистенција серије 3 материјала позитивне електроде

За произвођаче батерија, што је мања разлика и боља конзистентност између серија материјала позитивних електрода, перформансе готове батерије могу бити стабилније. Као што сви знамо, један од главних недостатака катодног материјала од литијум гвожђе фосфата је лоша стабилност серије. У процесу целулозе, вискозност и чврсти садржај сваке серије суспензије су нестабилни због великих флуктуација шарже, што доноси проблеме корисницима и захтева стално прилагођавање процеса за прилагођавање.

Побољшање степена аутоматизације производне опреме је главно средство за побољшање стабилности серије материјала литијум гвожђе фосфата. Међутим, тренутно је степен аутоматизације опреме домаћих добављача материјала за литијум гвожђе фосфат генерално низак, технички ниво и способност управљања квалитетом нису високи, а обезбеђени материјали имају проблеме нестабилности серије различитог степена. Из перспективе корисника, ако се разлике у серијама не могу елиминисати, надамо се да што је већа тежина серије, то боље, под условом да су материјали у истој серији уједначени и стабилни.

Дакле, да би испунили овај захтев, добављачи гвожђа литијум материјала често додају процес мешања након израде готовог производа, а то је равномерно мешање неколико серија материјала. Што је већа запремина котла за мешање, то више материјала садржи и већа је количина мешане шарже.

Величина честица, специфична површина, влага, пХ вредност и други показатељи гвожђа литијумских материјала могу утицати на вискозитет произведене суспензије. Међутим, ови индикатори су често строго контролисани унутар одређеног опсега, и још увек могу постојати значајне разлике у вискозитету између серија суспензије. Да би се спречиле аномалије током употребе серије, често је потребно симулирати производну формулу и припремити неке тестове вискозитета суспензије унапред пре него што их пусте у употребу, а тек након испуњавања захтева могу се ставити у употребу. Али ако произвођачи батерија спроведу тестирање пре сваке производње, то ће у великој мери смањити ефикасност производње, тако да ће они проследити овај посао добављачу материјала и захтевати од добављача материјала да заврши тестирање и испуни захтеве пре испоруке.

Наравно, са напретком технологије и унапређењем процесних способности добављача материјала, дисперзија физичких својстава постаје све мања и мања, а корак тестирања вискозности пре испоруке може се изоставити. Поред горе поменутих мера за побољшање доследности, требало би да користимо и алате за квалитет како бисмо минимизирали нестабилност серије и спречили појаву проблема са квалитетом. Углавном полазећи од следећих аспеката.

(1) Успоставити оперативне процедуре.

Инхерентни квалитет производа је и дизајниран и произведен. Због тога је начин на који оператери функционишу посебно важан за контролу квалитета производа и треба успоставити детаљне и специфичне оперативне стандарде.

(2) Идентификација ЦТК.

Идентификујте кључне индикаторе и процесе који утичу на квалитет производа, пратите ове кључне контролне индикаторе и развијте одговарајуће мере реаговања у ванредним ситуацијама. Железничка линија ортофосфорне киселине је главни ток тренутне припреме литијум гвожђе фосфата. Његови процеси укључују дозирање, млевење куглицама, синтеровање, дробљење, паковање итд. Процес млевења куглица треба да се води као кључни процес, јер ако конзистентност примарне величине честица након млевења није добро контролисана, конзистентност честица ће утицати на величину готовог производа, што ће утицати на конзистентност серије материјала.

(3) Употреба СПЦ.

Спроводите СПЦ праћење кључних карактеристичних параметара кључних процеса у реалном времену, анализирајте абнормалне тачке, идентификујте узроке нестабилности, предузимајте ефикасне корективне и превентивне мере и избегавајте да неисправни производи доспеју до клијента.

4. Друге неповољне ситуације

Приликом прављења суспензије, материјал позитивне електроде се равномерно меша са растварачима, лепком и проводљивим агенсима у одређеној пропорцији у резервоару за муљ, а затим се испушта кроз цевовод. Филтерски екран је инсталиран на излазу да пресретне велике честице и стране предмете у материјалу позитивне електроде и обезбеди квалитет премаза. Ако материјал позитивне електроде садржи велике честице, то ће изазвати зачепљење филтерске мреже. Ако је састав великих честица и даље сам материјал позитивне електроде, то ће утицати само на ефикасност производње и неће утицати на перформансе батерије, а такви губици се могу смањити. Али ако је састав ових великих честица неизвестан и то су други метални страни предмети, већ направљена каша ће бити потпуно одложена, што ће резултирати огромним губицима.

Појава ове абнормалности треба да буде последица интерних проблема управљања квалитетом унутар добављача материјала. Већина материјала позитивних електрода се производи кроз процесе скрининга и да ли је екран оштећен, прегледан и замењен на време. Ако је екран оштећен, не постоје мере против цурења, а да ли су велике честице откривене током фабричке инспекције још увек треба да се побољша.