- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Анализа кључних тачака у пројектовању модула флексибилне литијумске батерије

2023-01-04

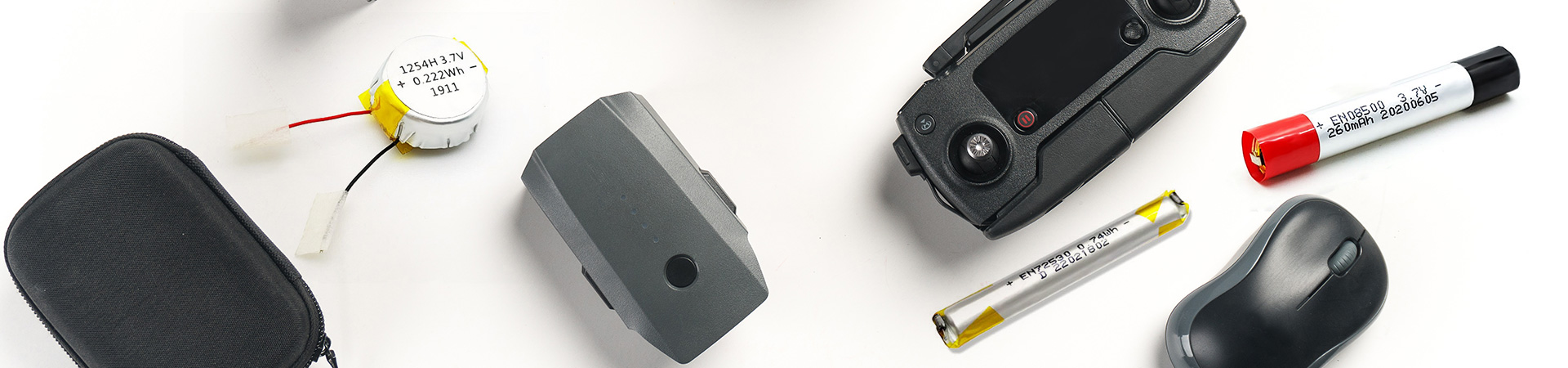

Батеријски модул се може схватити као међупроизвод батеријске ћелије и пакета који се формира након што се ћелије литијум-јонске батерије комбинују у серији и паралелно, и инсталира се један уређај за праћење и управљање батеријом. Међу три уобичајена облика паковања литијумских батерија, најлакше је постићи јединствену густину енергије меког паковања литијумске батерије, али када је у питању дизајн модула, задатак разматрања укупне безбедности производа је најважнији, што може се рећи да преноси део ћелијске активности на структуру модула.

Композиција модула

Типичне основне компоненте флексибилне батерије укључују: контролну плочу модула (која се често назива БМС славе боард), батеријску ћелију, проводни конектор, пластични оквир, хладну плочу, цев за хлађење, плоче за притискање на оба краја и сет причвршћивача који комбинују ове компоненте. Поред функције окупљања једног електричног језгра и обезбеђивања одређеног притиска, плоче за пресовање на оба краја често дизајнирају фиксну структуру модула у паковању.

Структурни дизајн

Захтеви за пројектовање конструкција. Поуздана структура: сеизмичка, динамичка и отпорност на замор; Процес који се може контролисати: нема прекомерног лемљења или неисправног лемљења, обезбеђујући 100% литијумску батерију без оштећења; Ниска цена: трошкови аутоматизације производне линије ПАЦК су ниски, укључујући производну опрему и губитак производње; Лако се одваја: батерија је лака за одржавање и поправку, ниска цена, а ћелија батерије има добру каскадну искоришћеност; Неопходна изолација преноса топлоте треба да се постигне како би се избегло брзо ширење топлотног бекства. Овај корак се такође може узети у обзир у дизајну паковања.

Термички дизајн

Физичка структура флексибилног језгра одређује да није лако експлодирати. Генерално, само када је притисак који шкољка може да издржи довољно висок, може експлодирати. Када је унутрашњи притисак флексибилног језгра висок, растерећење притиска и цурење течности ће почети са ивице алуминијумске пластичне фолије. У исто време, меко језгро је такође најбоље међу неколико структура језгра.

електрични дизајн

Електрични дизајн, укључујући ниски и високи напон. За нисконапонски дизајн, неколико функција ће се уопштено размотрити. Прикупите информације о напону батерије и температури до контролне плоче подређеног модула или такозваног контролера модула инсталираног на модулу преко кабла за аквизицију сигнала; Контролер модула је генерално дизајниран са функцијом еквилизације (активно изједначавање или пасивно изједначавање или обоје); Мали број релејних он-офф контролних функција може бити дизајниран на подређеној контролној плочи или контролеру модула; Повежите контролер модула и главну контролну плочу преко ЦАН комуникације да бисте пренели информације о модулу.

Дизајн високог напона се углавном односи на серијску и паралелну везу између електричног језгра и електричног језгра, као и спољашњег дела модула. Веза и проводни режим између модула су пројектовани. Генерално, само серијски начин повезивања се разматра између модула. Ове високонапонске везе треба да испуне два захтева: прво, проводни делови и контактни отпор између електричних језгара треба да буду равномерно распоређени, иначе ће детекција једног напона бити ометана; Друго, отпор треба да буде довољно мали да се избегне расипање електричне енергије на путу преноса.

сигурносни дизајн

Безбедносни дизајн се може поделити на три претходна захтева: добар дизајн да не би дошло до незгоде; Ако није, у случају несреће, боље је дати рано упозорење унапред како би се одразило време; Ако је дошло до квара, циљ дизајна је да се спречи пребрзо ширење несреће.

Лагани дизајн

Главна сврха лаганог дизајна је да се оствари километража издржљивости, елиминише сва непотребна оптерећења и иде у лаку борбу. А ако се мала тежина може комбиновати са смањењем трошкова, то ће бити још више задовољство. Постоји много начина за осветљавање, као што је побољшање густине енергије ћелије; У детаљном дизајну, требало би да тежимо лакоћи конструктивних елемената уз обезбеђивање чврстоће (као што је одабир тањих материјала и копање већих рупа у плочама); Замените делове од лима алуминијумским; Користите нове материјале мање густине за израду шкољки итд.

Стандардизовани дизајн

Стандардизација је била дугорочна тежња велике индустрије. Стандардизација је камен темељац смањења трошкова и побољшања заменљивости. Што се тиче модула батерије за напајање, постоји и одлична сврха каскадне употребе. Међутим, реалност је да мономер још није стандардизован, тако да ће стандардизациона удаљеност модула бити већа.

Композиција модула

Типичне основне компоненте флексибилне батерије укључују: контролну плочу модула (која се често назива БМС славе боард), батеријску ћелију, проводни конектор, пластични оквир, хладну плочу, цев за хлађење, плоче за притискање на оба краја и сет причвршћивача који комбинују ове компоненте. Поред функције окупљања једног електричног језгра и обезбеђивања одређеног притиска, плоче за пресовање на оба краја често дизајнирају фиксну структуру модула у паковању.

Структурни дизајн

Захтеви за пројектовање конструкција. Поуздана структура: сеизмичка, динамичка и отпорност на замор; Процес који се може контролисати: нема прекомерног лемљења или неисправног лемљења, обезбеђујући 100% литијумску батерију без оштећења; Ниска цена: трошкови аутоматизације производне линије ПАЦК су ниски, укључујући производну опрему и губитак производње; Лако се одваја: батерија је лака за одржавање и поправку, ниска цена, а ћелија батерије има добру каскадну искоришћеност; Неопходна изолација преноса топлоте треба да се постигне како би се избегло брзо ширење топлотног бекства. Овај корак се такође може узети у обзир у дизајну паковања.

Термички дизајн

Физичка структура флексибилног језгра одређује да није лако експлодирати. Генерално, само када је притисак који шкољка може да издржи довољно висок, може експлодирати. Када је унутрашњи притисак флексибилног језгра висок, растерећење притиска и цурење течности ће почети са ивице алуминијумске пластичне фолије. У исто време, меко језгро је такође најбоље међу неколико структура језгра.

електрични дизајн

Електрични дизајн, укључујући ниски и високи напон. За нисконапонски дизајн, неколико функција ће се уопштено размотрити. Прикупите информације о напону батерије и температури до контролне плоче подређеног модула или такозваног контролера модула инсталираног на модулу преко кабла за аквизицију сигнала; Контролер модула је генерално дизајниран са функцијом еквилизације (активно изједначавање или пасивно изједначавање или обоје); Мали број релејних он-офф контролних функција може бити дизајниран на подређеној контролној плочи или контролеру модула; Повежите контролер модула и главну контролну плочу преко ЦАН комуникације да бисте пренели информације о модулу.

Дизајн високог напона се углавном односи на серијску и паралелну везу између електричног језгра и електричног језгра, као и спољашњег дела модула. Веза и проводни режим између модула су пројектовани. Генерално, само серијски начин повезивања се разматра између модула. Ове високонапонске везе треба да испуне два захтева: прво, проводни делови и контактни отпор између електричних језгара треба да буду равномерно распоређени, иначе ће детекција једног напона бити ометана; Друго, отпор треба да буде довољно мали да се избегне расипање електричне енергије на путу преноса.

сигурносни дизајн

Безбедносни дизајн се може поделити на три претходна захтева: добар дизајн да не би дошло до незгоде; Ако није, у случају несреће, боље је дати рано упозорење унапред како би се одразило време; Ако је дошло до квара, циљ дизајна је да се спречи пребрзо ширење несреће.

Лагани дизајн

Главна сврха лаганог дизајна је да се оствари километража издржљивости, елиминише сва непотребна оптерећења и иде у лаку борбу. А ако се мала тежина може комбиновати са смањењем трошкова, то ће бити још више задовољство. Постоји много начина за осветљавање, као што је побољшање густине енергије ћелије; У детаљном дизајну, требало би да тежимо лакоћи конструктивних елемената уз обезбеђивање чврстоће (као што је одабир тањих материјала и копање већих рупа у плочама); Замените делове од лима алуминијумским; Користите нове материјале мање густине за израду шкољки итд.

Стандардизовани дизајн

Стандардизација је била дугорочна тежња велике индустрије. Стандардизација је камен темељац смањења трошкова и побољшања заменљивости. Што се тиче модула батерије за напајање, постоји и одлична сврха каскадне употребе. Међутим, реалност је да мономер још није стандардизован, тако да ће стандардизациона удаљеност модула бити већа.